设备磨损与油液品质在线监测系统

产品特点:

1) 跟踪监测油液品质变化,判断油品自身衰变和外界污染的程度;

2) 设备全寿命周期的实时状态监测,合理使用设备,实现视情维修,降低维修费用;

3) 早期故障识别、预先系统失效的高级报警,改善运行安全性;

4) 协助设备故障诊断和原因分析,预测设备故障,降低综合成本;

5) 避免非计划停机,预防重大事故发生。

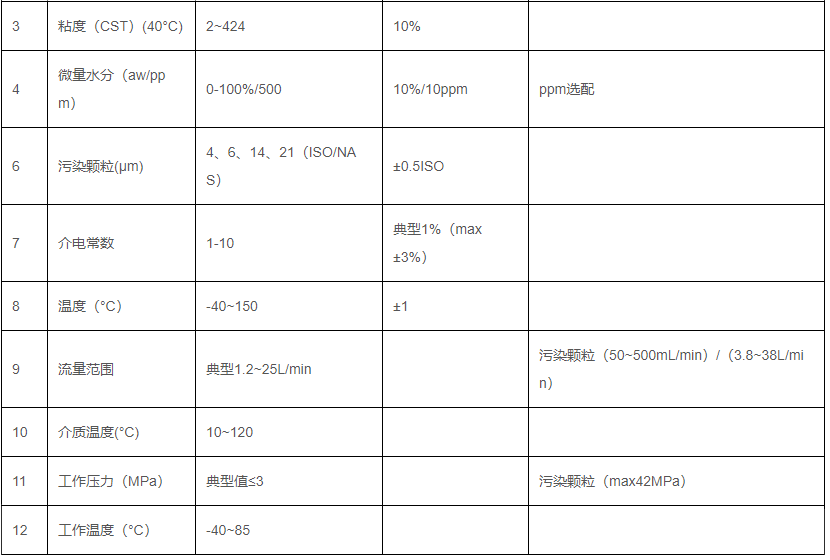

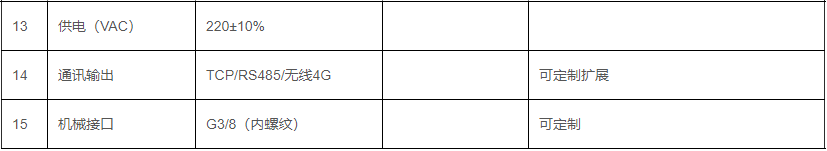

配置传感器及主要参数:

金属磨损颗粒传感器:用于检测油中铁素颗粒以及非铁素颗粒的大小与数量,并能自行设计大小区间。

品质检测传感器:用于检测油液粘度和介电常数

水分检测传感器:用于检测油中微量溶解水或者游离水含量

主要参数如下:

工作原理

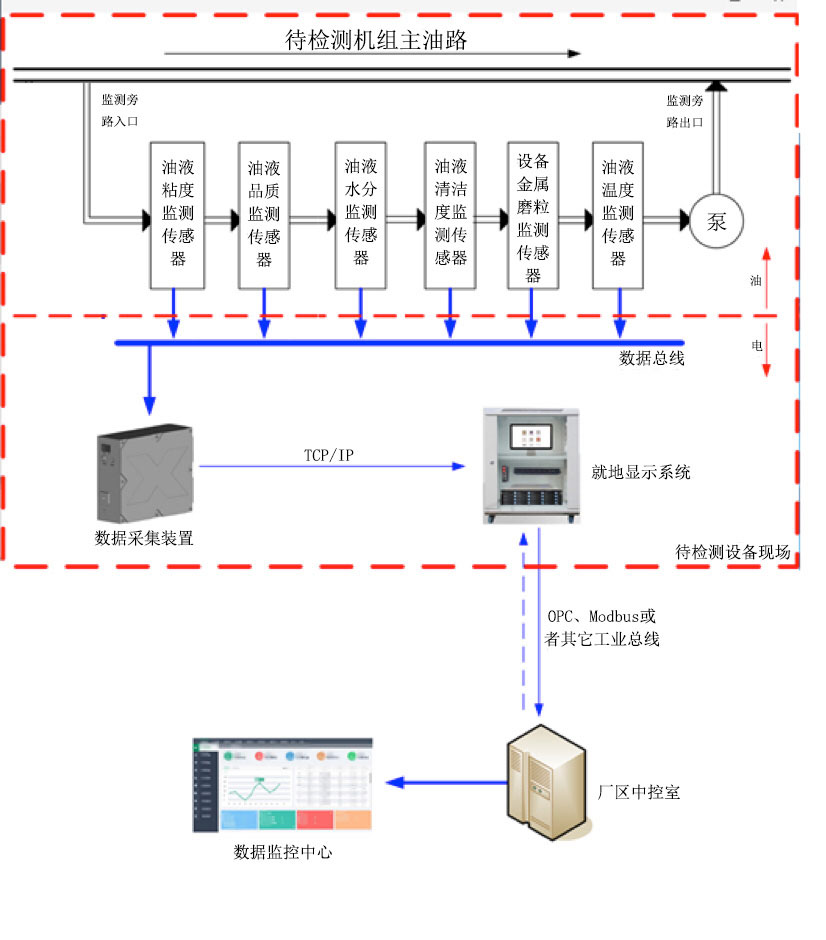

油液监测装置一般并联安装在设备回油油路中,油液监测器内含金属磨损颗粒监测、水分监测、粘度监测、介电常数等品质监测以及油温、密度监测传感器。油液监测采集器对前端监测器进行数据采集,并转换为OPC/TCP/MODBUS或无线信号。在主控室通过交换机方式将信号送给数据服务器,监控终端连接数据服务器由于信息化监控软件的运行。

系统软件

现场服务器上运行专用的分析软件平台。该软件自动显示被监测设备机组的磨损值、润滑油粘度和水分、磨损趋势以及各个指标的实时值,同时具备对轴承、齿轮箱等设备磨损故障诊断的分析功能。可以实时和离线地通过分析软件生成的数据实时数据监控图以及趋势曲线图等,以列表或可视化界面等方式得出机组当前的磨损状态。数据异常时,可给出初步的故障信息以及相应的处理措施。

远程数据分析诊断

系统可以接入因特网,其动态数据显示刷新时间10min(典型值),现场前端采集信息可以通过OPC/TCP/UDP/HTTP等多种传输协议实现现场信号传输功能。借助于WEB对设备进行远程监测诊断,软件系统能够定期形成设备状态的诊断报告,对出现异常的设备,可以组织有关专家通过视频会议进行诊断。最后,油液智能在线监测参数数据可通过互联网络实现远程诊断,并建立多参数跨平台模块化的综合大数据处理系统,公司技术专家可提供专业化的设备润滑与磨损的实时诊断服务。

功能选择

油液监测装置采用模块化设计,分为金属磨粒检测模块、污染颗粒检测模块、水分检测模块、粘度检测模块、介电常数检测模块、温度检测模块,用户可根据应用场合选择搭配模块。

应用领域:

电力、石化、冶金、重型机械、等行业;机械设备的润滑系统、齿轮箱传动系统、液压系统、冷却系统等。