压缩空气质量在线监测系统

产品特点:

1) 用传感器组合对压缩空气中含水露点、含油气量、固体粒子进行检测为物理方法,不影响空气成分。

2) 从空气干燥器出风管路取样口处支路对压缩空气进行采样,经检测后的空气直接排出,因检测所造成的流量损失可忽略。

3) 为保证检测到的压缩空气为风源,设定在检测到空气压缩机启动并延时数秒后才开始检测。

4) 检测模式设置为定时静态测量,在保证测量准确度的前提下减小流量损失。

5) 将压缩空气减压后检测,以解决传感器难以长时间正常工作在高气压环境下的矛盾。

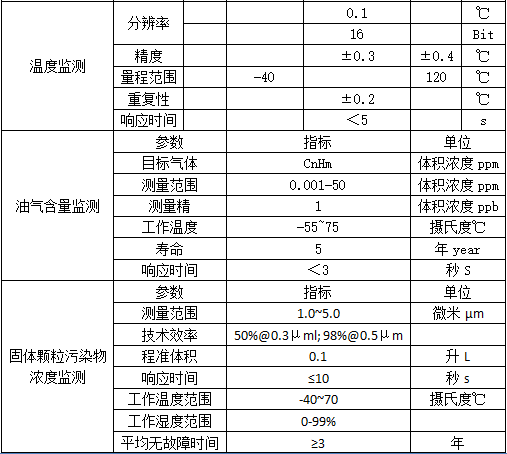

配置传感器及主要参数:

传感器选择及其工作原理

本装置涉及到压缩空气露点、含油量、固体粒子浓度的检测,分别采用不同的传感器来实现。此外设置温度传感器用于温度的监测与传感器的温度补偿。

露点的检测:采用湿敏电容式湿度传感器。湿敏电容一般是用高分子薄膜电容制成,当环境湿度发生改变时,湿敏电容的介电常数发生变化,使其电容量也发生变化,其电容变化量与相对湿度成正比,基于此原理实现相对湿度的检测。同时根据温度值以及湿度值进行先关的露点换算。

油气量的检测:采用光离子化传感器。光离子化传感器由紫外灯光源和离子室组成,在离子室有正负电极形成电场,待测含油气体在紫外灯的照射下离子化,在电极间形成电流,经放大输出电信号。气体在被检测后,离子重新复合成为原来的气体。绝大多数空气成分如氮气、氧气、二氧化碳的光子能量都高于UV 紫外线灯所提供的能量,所以这些空气成分不会被检测到。本装置选用目前最先进的光离子化传感器,具备较好的灵敏度,适应于ppb 级到ppm 级,能够从混合气体中区分油气,满足测量环境的要求。

固体粒子浓度的检测:采用粉尘颗粒传感器。微粒和分子在光的照射下会产生光的散射现象,与此同时,还会吸收部分照射光的能量。当一束平行单色光入射到被测颗粒场时,会受到颗粒散射和吸收的影响,光强将被衰减,如此一来便可求得入射光通过待测浓度场的相对衰减率,而相对衰减率的大小能线性反映待测场粉尘的相对浓度。光强的大小与经光电转换的电信号强弱成正比,通过分析电信号即可间接测取固体粒子的浓度。

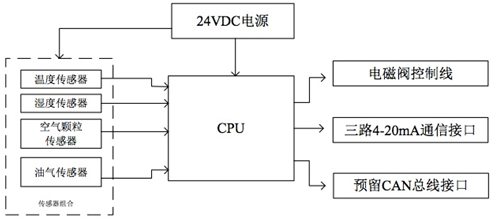

系统电路结构

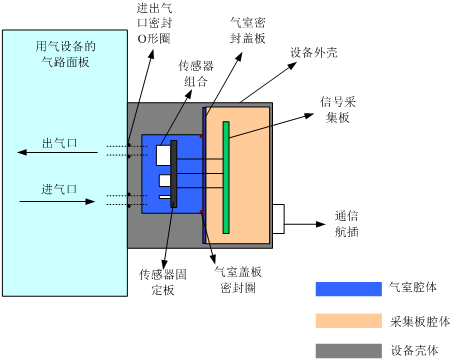

系统电路主要由采集板卡和测量装置(气室)组成,采用一体化分腔体(气室腔体和采集腔体)设计。系统选取24 V电源,用于本身及气室腔体的供电。系统设置对外的传感器信号4-20mA通信(预留CAN通信);气室腔体与采集腔体之间采用密封性能良好的航插通信。气室腔体内的三路传感器的输出信号,通过航插直接传送给主机。气室腔体机械结构采用气路密封设计,并配有专用的密封圈。

信号探测处理电路

温湿度传感器(数字IO)、油气传感器(模拟量电压)、粉尘传感器(RS232)输出信号直接接入采集腔体的采集集成电路。采集电路的设计如下图所示。

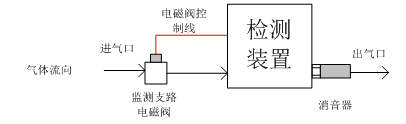

气路设计

由于所选传感器无法长时间在超过1MPa的环境下正常工作,必须对采样进来的压缩空气进行减压处理,以保证传感器的正常可靠工作。设备外部将压缩气体减压到200kPa,减压后的空气在经过传感器的测试(气室腔体)后直接排到设备气路面板出气口。如下所示。

装置组成

本装置由气室腔体、采集板腔体、电源连线、通信连线组成。采集腔体接收气室腔体采集到的信号,通过软件进行运算处理输出3路4-20mA信号。气室腔体由带O型圈密封的进出气口、航空插头、传感器组合及传感器固定板组成。传感器组合包括温度传感器、湿度传感器、油气检测传感器和粉尘传感器。如下图:

电源从设备端子排处取DC 24V电源,用于装置供电。数据输出口采用三路4-20mA的接口,分别对应露点、油气以及颗粒物监测值。另外,监测设备需要通过电磁阀控制接收经过减压后的气体,具体要求压力为0.2Mpa,提供减压后的气体。减压后的气体气室腔体的进气口连接。由于出气口直接和大气相连,大气中的气体会应该气室内的气体属性,所以在测量时,系统采集的数据具有逐渐贴近真实的数据的过程,即露点、油气含量和粉尘含量接近真实值有逐渐贴近真实值的过程。故在进行数据采集时,放气时间应适当加长。

考虑到使用温度可能达到较高的温度,采用两个手段解决该问题:

l

采集板腔体壳体以及气室腔体均采用铝制结构,能够充分与外界进行热量交换;

l

内部电子元器件均采用工业化器件,工作温度均为-40℃至80℃。

总结:

该装置采用传感器检测、嵌入式单片机和数字信号处理等技术,可实现对用气设备的压缩空气中水分露点、含油气量、固体粒子浓度指标的在线检测,并具备数据显示、超标报警及数据存储的功能,能够有效地反映设备压缩空气质量,为设备安全运行增添了新的保障。