风电专用型油液润滑与磨损在线监测系统

系统特点:

l 最小50微米铁磁磨粒和150微米非铁磁有色金属磨粒检测能力

l 磨粒尺寸/质量估计

l 磨粒数估计并分

l 润滑油微水含量检测能力

l 润滑油运动粘度检测能力

l 润滑油介电常数检测能力

l 润滑油温度检测能力

在线润滑与磨损监测

OCMS-I是以测量润滑油为介质来反映设备的运行状态,通过对润滑油中金属磨粒(铁磁性和非铁磁性颗粒)、油液品质(水分、介电常数、粘度、温度指标)进行实时在线监测,来反映设备的运行状况以及润滑油本身的理化指标,从磨损过程的早期和故障的初期介入,能够及早发现故障。OCMS-I包含以下功能:

磨粒监测:润滑油中的磨粒是有关磨损状态的重要信息载体, 通过监测、测量和分析机械装置产生的磨损颗粒, 可以得到工作表面的状态, 以及是否可承受进一步的磨损等有用信息, 大多数机器失效期的磨粒特征尺寸, 多在20um--200um 之间。而这些信息是充分发挥磨损部件的工作寿命的重要依据;

粘度监测:粘度,就是液体的内摩擦力,当液体受外力流动时分子间的阻力即为粘度。用它评价液体流动性,它是润滑油的分类分级、质量鉴别和确定用途的重要指标。运动粘度高的润滑油(风电一般使用粘度等级为320的齿轮油)会形成比较厚的油膜,对机械的摩擦会起到保护的作用。为了防止齿轮箱运动零件间的接触面磨损,润滑油必须有足够的粘度,以便在各种运转温度下都能在运动零件间形成油膜,从而使得齿轮箱顺畅运转;

水分监测:润滑油中混入水后,会与水发生亲合作用而使油液乳化生成乳化液,降低了润滑性能;同时水与润滑油中的硫、氯离子作用生成硫酸和盐酸,将加速润滑油的劣化,使润滑油失去润滑作用;

介电常数监测:介电常数是整体反映在用油整体品质的指标,通过实验结果表明:随着润滑油含水、总酸值、含铁的增加,润滑油介电常数变化趋势一致。故使用介电常数作为评价润滑油衰变程度的综合指标。

技术参数:

磨损检测:

l 最小50微米铁磁磨粒和150微米非铁磁有色金属磨粒。

油液检测:

l 微量水分监测 0-500ppm

l 油液运动粘度 0-450Cst(40℃)

l 油液介电常数

1-6或0-100%油液性能

l 油液密度 0.65-1.5g/ml

l 油液温度 -40-150℃

通信方式

l RS485通信协议

工作温度

l -40---85℃

供电

l 24V/

5W

监测精度:

|

介质 |

铁磁性颗粒尺寸范围 |

非铁磁性颗粒尺寸范围 |

检测率 |

|

齿轮箱油 |

50μm~100μm |

150μm~200μm |

≥85% |

|

100μm~200μm |

200μm~400μm |

≥90% |

|

|

200μm~400μm |

400μm~800μm |

≥90% |

|

|

400μm~800μm |

800μm~1600μm |

≥90% |

|

|

800μm以上 |

1600μm以上 |

≥95% |

水分监测:

精度---示数的10%或10ppm 分辨率---0.1ppm

粘度监测:

精度---量程的±10% 分辨率---1cst

介电常数监测:

精度---量程±3% 分辨率---0.1

密度监测:

精度---量程的±3% 分辨率---0.1g/ml

检测原理:

磨损检测采用电磁感应原理,不受油中气泡影响。用于检测油中铁磁性颗粒以及非铁磁性颗粒的大小与数量;

粘度检测采用采用音叉式谐振原理,用于检测油的运动粘度;

水分检测采用感湿电容原理,用于检测油中微水含量;

介电常数检测采用高分子薄膜电容原理,用于检测油的介电常数值。

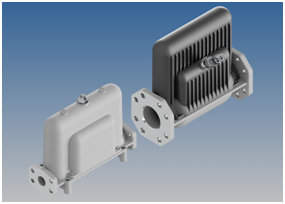

实施方案

在风机机舱内部,OCMS-I在线润滑与磨损监测传感器通过RS485接口将信号发送至OCMS-L信号采集箱(也可接入其他采集器),采集器通过网线或者光纤方式将,数据通过光纤环网发送至总控室服务器,总控室服务器接收并存储油品在线监测数据。总控室服务器作为客户端,向远程集控中心服务器发送数据, 远程集控中心服务器作为保存数据端,并且在客户端PC上安装风场油品监控软件,用户在监控软件上查看数据。

安装方式:

OCMS-I是一体化的润滑油品质与磨损在线监测传感器,它以串联的方式接入齿轮箱润滑系统的油路中,通过将齿轮箱磨粒、润滑油粘度、水分、介电常数等指标进行检测后,只通过一个RS485接口将各个参数传输给采集器,方便外部采集器采集,省去了开放多个接口的麻烦。OCMS-I安装在齿轮箱出油口与油泵入口的管路之间,通过简单的油路改造即可实现监测。安装图示如下:

配置选择:

|

配置 |

名称 |

备注 |

说明 |

|

机舱 |

齿轮箱磨损监测功能 |

每台风机一套 |

|

|

润滑油粘度监测功能 |

|||

|

润滑油水分监测功能 |

|||

|

润滑油介电常数监测功能 |

|||

|

油路改造装置 |

|||

|

OCMS-L采集器主机 |

也可自行选择采集器 |

||

|

主控室 |

服务器与显示器 |

每个风场一套 |

也可以自行开发软件 |

|

服务器系统软件与数据库 |

|||

|

分析与图形化监控软件 |